Vakuumgießen bei fertig+

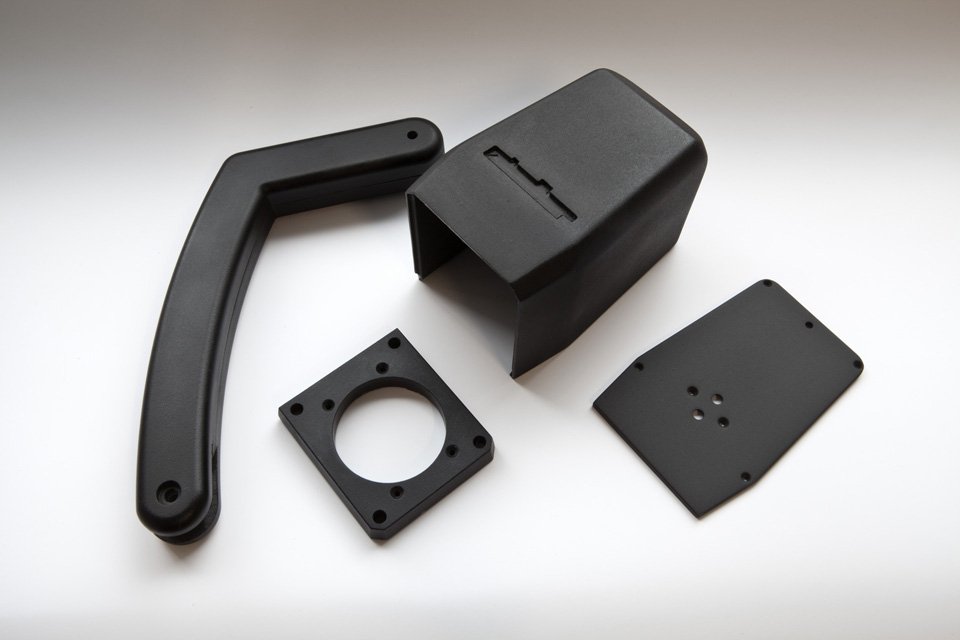

Für die Produktion von Kleinserien kann der Vakuumguss eine interessante Alternative zum Spritzguss oder zur generativen Fertigung sein.

Dafür sprechen die niedrigen Produktionskosten sowie die große Materialvielfalt.

Je nach Kundenanforderungen und Qualität des Urmodells ist eine hohe haptische und optische Qualität der abgeformten Bauteile möglich.

Unsere Kunden kommen aus den verschiedensten Industriebereichen und schätzen das Vakuumgussverfahren für die hohe erzielbare Oberflächengüte der Bauteile.

Materialien für das Vakuumgießen

Nachfolgend finden Sie eine Übersicht einiger von uns verwendeter Vakuumgießharze für verschiedene Anwendungen.

Sollten Sie für Ihre Anwendung andere Materialien benötigen, können Sie uns gern kontaktieren.

Feste Materialien

Transparente feste Materialien

Flexible gummiartige Materialien

- Erzeugen gebrauchsfähiger Kleinserien in Spritzgussqualität

- Große Materialvielfalt und Simulation verschiedenster technischer Kunststoffe

- Alle Materialien haben ROHS und REACH Konformität

- Abformung komplexer Geometrien möglich

- Herstellung langlebiger und voll nutzbarer Bauteile

- schnelleres und günstigeres Herstellungsverfahren im Vergleich zum Spritzguss

- jede, z. B. durch eine Lackierveredlung erzeugte Oberfläche auf dem Urmodell, kann 1zu1 abgeformt werden

- Einfärben von Werkstoffen möglich

- Einfaches Abformen & Replizieren von vorhanden Bauteilen möglich

Veredelung & Finish

Für die halbfesten und festen Polyurethanwerkstoffe stehen vielfältige Nachbearbeitungsoptionen zur Verfügung.

Die Fräsbearbeitung, das Einbringen von Gewinden sowie der Verschliff und Anpassungsarbeiten sind weitgehend unproblematisch.

Ein Lackieren der Bauteile ist nach einer gründlichen Reinigung problemlos möglich und gibt dadurch die Option, Bauteile in RAL Farbe herzustellen.

Gern erstellen wir auch ein Angebot für das Aufbringen von Beschriftungen oder Logos im Siebdruckverfahren.

Das Verkleben von Bauteilen oder Ankleben von Elementen ist mittels PU Klebstoffen, Epoxidklebstoffen sowie Acrylaten möglich.

Anwendungsgebiete

- Funktionale Erstmuster und Testreihen für die verschiedensten Industriebereiche

- Haptisch und optisch perfekte Kleinserien für Schmuck-, Design- und Prototypenbau

- Kleinserien zur Evaluierung von Produktentwicklungen

- Betriebsvorrichtungen und Sondermaschinenbau

- Modellbau

- Erstellen von Replika-Bauteilen im Oldtimerbereich, auch Blinkerschalen und Lampengehäuse

Technischer Hintergrund

Grundlage für eine Produkt- oder Bauteilserie ist eine genaue Vorlage, das sogenannte Ur-Model. Am Urmodell werden Anguss an der tiefsten und Steiger an den höchsten Stellen des Modelles angebracht. Aus dieser Vorlage wird eine detailgenaue Form aus Silikon hergestellt. Diese Form kann aus zwei Teilen oder aber mehreren Formteilen bestehen. Für den Abzug elastischer Bauteile ist der Abguss in additiv gefertigten Formen möglich und kann Kosten sparen.

Das Einbringen von Gewindeeinsätzen ist ebenso möglich wie das Vergießen von Chips oder Magneten. Diese werden vor dem Verguss eingelegt.

Die Formen werden innerhalb der Vakuumkammer platziert. In dieser Kammer werden die zwei Komponentenwerkstoffe entgast. Das heißt, es werden alle Lufteinschlüsse aus den Materialien gezogen und anschließend unter Vakuum miteinander vermischt.

Nach dem intensiven Vermischen wird das Material über Trichter in die Form abgefüllt. Das Vakuum ermöglicht dabei einen nahezu blasenfreien Verguss. Nach dem Abguss kommen die gefüllten Formen in einen Temperofen und verbleiben dort bis zur vollständigen Aushärtung des Materials. Die Flexibilität des Silikonwerkstoffes ermöglicht danach die problemlose Ausformung des Giesslings. Dieser wird nun vom Anguss und dem Steiger befreit, verschliffen und, je nach Materialanforderung, einer Wärmenachbehandlung unterzogen um die maximalen Materialeigenschaften zu erreichen.